Сервомеханизм сцепления автогрейдера ДЗ-98В

служит для снижения усилия на педали при управлении сцеплением, т.е. его установка улучшает условия работы машиниста.

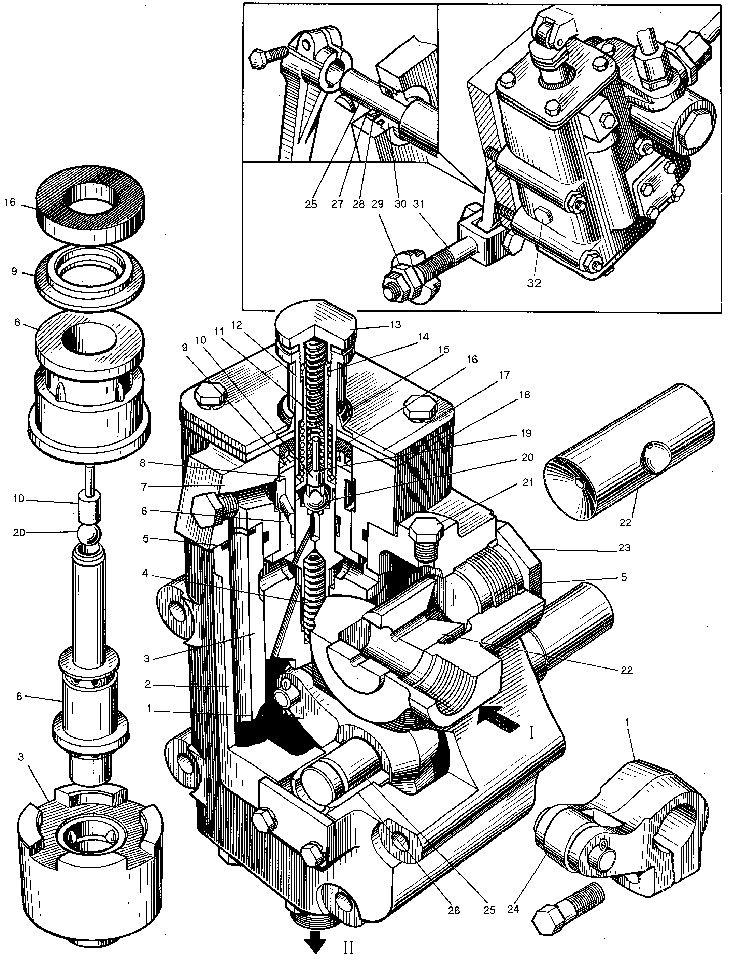

Сервомеханизм состоит из корпуса 2, прикрепленного к привалочной плоскости картера сцепления справа по ходу автогрейдера. В корпусе установлен подвижно поршень 3 в цилиндрическое отверстие которого установлена пружина 4. Вторым концом пружина упирается в клапан 6, установленный подвижно во втулке крышки 7. Клапан в верхней части имеет цилиндрическую направляющую, на которую установлен шток 12. Пружина одной стороной упирается в заплечики клапана 6, другой - в шток 12. Шток удерживается в исходном положении кольцом 14, установленным в выточку клапана 6. В отверстие клапана вставлена пружина 11. Верхним концом пружина упирается в пробку 13, ввернутую в шток, нижним концом - в стержень 10. Шарик 20 является перепускным клапаном. Крышка 7, в которую устанавливается втулка, прикреплена к корпусу в верхней части болтом. Уплотнение штока 12 осуществляется манжетой 16 и пыльником 15. Под торец пружины 11 подложены регулировочные прокладки 19. Этими прокладками устанавливается размер 3,6 ± 0,1 мм. Замер производится, когда пробка 13 не ввернута.

Корпус сервомеханизма имеет сквозное цилиндрическое отверстие, в которое вставлен золотник 22. Золотник предназначен для деления потока масла, поступающего от насоса, на два потока, питающих гидросистему двух независимо работающих механизмов (сервомеханизма и рулевого механизма). Один из потоков поступает в надпоршневое пространство сервомеханизма, другой - по специальному штуцеру к распределителю рулевого механизма автогрейдера.

Отверстие в корпусе золотника закрыто пробками 23. Поршень 3 опирается на ролик 24, установленный на оси рычага 1. Рычаг 1 жестко закреплен на валике 25. На конце валика 25 на шпонке жестко закрепляется рычаг, который шарнирно через специальный палец соединен с тягой 31. На резьбовую часть тяги навернута шаровая гайка 29 и контргайка. Своей сферой гайка заходит в сферическое гнездо хомута сцепления.

Конструкция сервомеханизма обеспечивает выключение сцепления с небольшим усилием . В случае отказа гидросистемы или при неработающем двигателе усилие на педали достигает 70 кгс.

При работе автогрейдера, когда сцепление включено, шток 12 сервомеханизма находится в исходном положении (крайнее верхнее положение). Рабочая жидкость от насоса НШ-50 через золотник поступает в надпоршневое пространство сервомеханизма, а затем по сквозным отверстиям поршня 3 в нижнюю полость и оттуда по трубопроводу сливается в бак. При этом разность давлений в этих полостях незначительная, поэтому поршень 3 находится в исходном положении.

При нажатии на педаль сцепления усилие через систему рычагов и тяг передается на шток 12 и клапан 6, которые одновременно перемещаются вниз, причем конусная часть клапана 6 стремится перекрыть сквозные отверстия поршня 3, т.е. разобщить надпоршневую и нижнюю полости, что ведет к возрастанию давления рабочей жидкости в надпоршневой полости. Под действием разности давлений, возникшей в надпоршневой и нижней полостях, поршень 3 начинает перемещаться вниз и, воздействуя на ролик 24, заставляет поворачиваться рычаг 1 на определенный угол. Рычаг 1 жестко связан с рычагом, который в свою очередь посредством тяги 31 и шаровой гайки 29 воздействует на хомут 28 муфты выключения сцепления, заставляя его перемещаться вместе с муфтой выключения, которая через отжимные рычаги 5 размыкает пакет дисков сцепления. В момент размыкания дисков давление в надпоршневой полости сервомеханизма достигает 1,6 МПа (16 кгс/см2).

При дальнейшем нажатии на педаль сцепления, когда нужно затормозить ведомый вал сцепления, происходит перемещение штока 12 относительно клапана 6.

Пружины сжимаются, действуют на клапан что ведет к резкому возрастанию давления в надпоршневой полости до 3,8 МПа (38 кгс/см2) и, следовательно, к возрастанию усилия на выжимном хомуте и торможению ведомого вала сцепления с помощью тормозка.

При давлении в надпоршневой полости выше 3,8 МПа (38 кгс/см2) отжимается шарик 20 и рабочая жидкость перепускается на слив через отверстия втулки крышки 7.

При снятии ноги с педали сцепления шток 12 и клапан 6 под действием пружин 11 и 4 возвращаются в исходное положение, освобождая сквозные отверстия в поршне 3, в результате чего давление в надпоршневой и нижней полостях выравнивается. Так же в исходное положение под действием усилия пружин сцепления возвращается рычажная система.

Регулировка сцепления совместно с сервомеханизмом

1. Сервомеханизм с пробкой 32.Порядок регулировки:

1) снять шторки под кабиной и люки на картере сцепления;

2) расшплинтовать и отвернуть корончатые гайки;

3) отвернуть шаровую гайку 29 на тяге 31 и установить между диском муфты выключения и диском тормозка проставку толщиной 21+1 мм (поставляется с каждым автогрейдером и находится в комплекте ЗИП );

4) отвернуть пробку 32 на корпусе сервомеханизма, установить между поршнем 3 и роликом 24 проставку толщиной 2+1 мм (поставляется с каждым автогрейдером и находится в комплекте ЗИП);

5) перемещая проставку между поршнем 3 и роликом 24, одновременно завертывать шаровую гайку 29 до тех пор, пока поршень 3 не упрется в клапан 6 (в этот момент резко возрастает усилие, требуемое для перемещения проставки);

6) законтрить шаровую гайку 29 контргайкой;

7) вращением гаек 31 (рис.2-17) установить равномерный зазор в пределах 0...0,2 мм между муфтой 2 и рычагами 5, после чего зашплинтовать гайки на болтах 6;

8) снять проставку толщиной 2+1 мм, завернуть пробку в корпус сервомеханизма. После снятия проставки между поршнем 3 (рис.2-18) и клапаном 6 будет зазор 2...3 мм, что обеспечит свободный слив рабочей жидкости из надпоршневой полости;

9) снять проставку толщиной 21+1 мм

2. Сервомеханизм без пробки 32 и со штоком 12, головка которого не превышает по диаметру сам шток.

Порядок регулировки:

1),2),3) выполнить операции, анологичные операциям соответствующих пунктов выше приведенной регулировки;

4) шаровой гайкой 29 отрегулировать свободный ход штока сервомеханизма ( утопание штока при нажатии на педаль). Разность замеров высоты штока в свободном состоянии и высоты штока, нажатого до упора,должна равняться 14+1 мм;

5) выполнить операции пунктов 6),7),9) выше приведенной регулировки;

6) проверить давление масла на сливе из сервомеханизма. Давление масла не должно превышать 0,1 МПа (1кгс/см2).

По мере износа дисков трения сцепления необходимо своевременно производить в выше указанном порядке повторную регулировку сцепления совместно с сервомеханизмом.

1- рычаг;

2- корпус;

3- поршень;

4- пружина;

5- уплотнительное кольцо;

6- клапан;

7- крышка корпуса сервомеханизма;

8- втулка клапана;

9- поджимное кольцо манжеты;

10- стержень клапана;

11- пружина клапана;

12- шток;

13- пробка штока;

14- стопорное кольцо;

15- пыльник;

16- манжета;

17- крышка пыльника;

18- ограничительная пластина;

19- регулировочные прокладки;

20- шарик;

21- пробка, закрывающая отверстие для замера давления в рабочей полости сервомеханизма;

22- золотник;

23- пробка каналов золотника;

24- ролик нажимного рычага;

25- валик;

26,30- втулки;

27- упорное кольцо;

28- манжета;

29- шаровая гайка;

31- тяга;

32-пробка;

I- подвод;

II- слив